Industria 4.0, la Quarta rivoluzione industriale

Il sistema di produzione di industria 4.0, la Quarta Rivoluzione industriale,

è flessibile e consente la produzione e l'erogazione di oggetti e servizi personalizzati e su misura.

L'essenza della visione di Industry 4.0 e dell'Internet of Things è l'onnipresente connessione di persone, cose e macchine. La Quarta rivoluzione industriale sta alla base della Digital Transformation che permea il cambiamento dei modelli di business che sta vivendo la nostra economia.

Questa connessione ha lo scopo di produrre una varietà di nuovi beni e servizi.

I prodotti, i mezzi di trasporto o gli macchine al lavoro dovrebbero "negoziare" all'interno di un mercato virtuale, determinando quali beni e servizi potrebbero avanzare alla fase di produzione successiva.

Ciò creerebbe un collegamento continuo tra il mondo virtuale e gli oggetti fisici all'interno del mondo reale.

Cos'è la Quarta Rivoluzione Industriale

Il termine Industria 4.0 indica la quarta rivoluzione industriale. Meglio inteso come un nuovo livello di organizzazione e controllo sull'intera catena del valore del ciclo di vita dei prodotti, Industria 4.0 è orientata verso esigenze dei clienti sempre più personalizzate.

Il ciclo di controllo di Industria 4.0 inizia dall'idea del prodotto, copre il posizionamento dell'ordine e si estende allo sviluppo e alla produzione, fino alla consegna del prodotto per il cliente finale, per poi concludersi con il riciclaggio, che comprende tutti i servizi risultanti.

La base per la quarta rivoluzione industriale è la disponibilità di tutte le informazioni rilevanti in tempo reale, collegando tutte le istanze coinvolte nella catena del valore. Anche la capacità di derivare il flusso di valore aggiunto ottimale in qualsiasi momento, utilizzando i dati, è di vitale importanza.

La connessione di persone, cose e sistemi crea connessioni dinamiche, auto-organizzanti, ottimizzate in tempo reale a valore aggiunto all'interno e tra le aziende. Questi sistemi possono essere ottimizzati in base a diversi criteri quali costi, disponibilità e consumo di risorse.

Questa definizione di Industrial Internet o Industria 4.0 copre tre aspetti - Digitalizzazione e maggiore integrazione delle catene del valore verticali e orizzontali

- Digitalizzazione di offerte di prodotti e servizi

- Introduzione di modelli di business digitali innovativi

La quarta rivoluzione industriale - caratterizzata dalla crescente digitalizzazione e interconnessione dei prodotti, catene del valore e modelli di business - è arrivata nel settore industriale.

Si stima che la quota di investimenti nelle soluzioni di Industry 4.0 rappresenterà oltre il 50% degli investimenti di capitale previsti per i prossimi cinque anni.

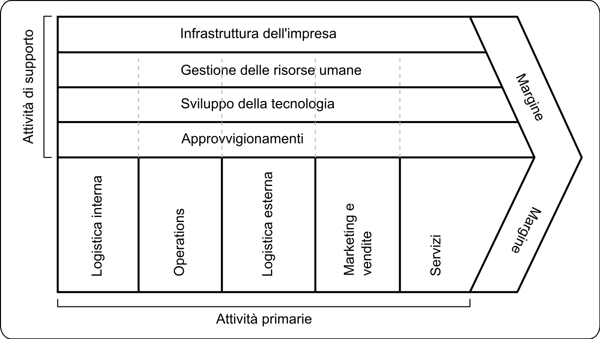

a) L'integrazione delle catene di valore

La catena del valore è un modello che permette di descrivere la struttura di una organizzazione come un insieme limitato di processi. Secondo questo modello, un'organizzazione è vista come un insieme di 9 processi, di cui 5 primari e 4 di supporto. Le 5 primarie sono: Logistica interna, Operation, Logistica esterna, Marketing & Sales, Servizi. Le 4 a supporto sono l'Infrastruttura dell'impresa, la Gestione delle risorse umane, lo Sviluppo della tecnologia e gli Approvvigionamenti.

Ecco come viene rappresentata nella catena del valore di Porter.

Il primo driver significativo per l'avanzamento delle soluzioni Internet industriali risiede nell'opportunità di integrare e gestire meglio le catene del valore orizzontali (secondarie) e verticali (primarie).

Le aziende prevedono una produttività superiore del 18% nei prossimi cinque anni. Mentre oggi solo un quinto delle industrie ha digitalizzato i propri processi chiave lungo la catena del valore; tra cinque anni, l'85% delle aziende avrà implementato le soluzioni Industry 4.0 in tutte le importanti divisioni aziendali.

b) L'interconnessione di prodotti e servizi

La digitalizzazione e l'interconnessione di prodotti e servizi (Internet of Things / Services) è un secondo fattore importante. Contribuirà fortemente a garantire competitività e prevede entrate supplementari dal 2% al 3% all'anno in media.

c) Nuovi modelli di business digitali

Un terzo fattore trainante è rappresentato dai modelli di business digitali emergenti, spesso dirompenti, che offrono un valore aggiunto significativo ai clienti attraverso soluzioni su misura. Questi nuovi modelli di business sono caratterizzati da un considerevole aumento della cooperazione orizzontale attraverso le catene del valore, nonché dall'uso e dall'analisi integrati dei dati. Sono quindi in grado di soddisfare meglio le esigenze dei clienti.

Le varie opportunità, l'ampia portata del cambiamento e l'elevata necessità di investimenti rendono Internet industriale uno degli argomenti più importanti per la gestione aziendale. Tuttavia, anche le numerose sfide che la transizione comporta non devono essere sottovalutate. Oltre ai casi aziendali in parte ancora poco chiari per l'Internet industriale a livello aziendale, è necessario definire e concordare gli standard di settore e rispondere alle domande, ad esempio nel settore della protezione dei dati.

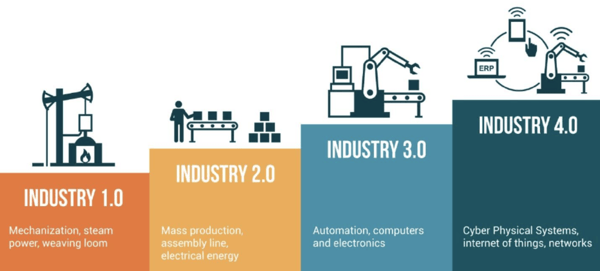

Dalla Prima Rivoluzione Industriale alla Quarta

Per secoli, beni quali cibo, vestiti, case e armi sono stati fabbricati a mano o con l'aiuto di animali da lavoro. All'inizio del XIX secolo, tuttavia, la produzione iniziò a cambiare radicalmente con l'introduzione dell'Industria 1.0 e da lì si svilupparono rapidamente tutte le operation. Ecco una panoramica di tale evoluzione:

La Prima rivoluzione industriale (o Industria 1.0)

Industria 1.0 interessò prevalentemente il settore tessile-metallurgico con l'introduzione della spoletta volante e della macchina a vapore nella seconda metà del '700.

Nel 1800 furono sviluppate macchine che funzionavano e si muovevano grazie all'uso dell'acqua e del vapore, per aiutare i lavoratori a svolgere compiti pensati o ripetitivi. Con l'aumentare delle capacità produttive di queste machine, anche il modello di business è cresciuto, passando dai proprietari di case che inserivano delle macchine in strutture adibite ad abitazione e con l'obiettivo di guadagnare dei soldi per se e la propria famiglia, chiamando a lavorare sulle macchine parenti ed amici, per arrivare alle organizzazioni con proprietari, manager e dipendenti al servizio del mercato e dei clienti. Si tratta della nascita del capitalismo, della nascita del mercato del lavoro con una domanda e un'offerta di forza lavoro e una stratificazione dei compiti.

Le caratteristiche principali della prima rivoluzione industriale sono state tecnologiche, socioeconomiche e culturali.

I cambiamenti tecnologici includevano:

- l'uso di nuovi materiali di base, principalmente ferro e acciaio,

- l'uso di nuove fonti di energia, inclusi sia i carburanti che l'energia motrice, come carbone, motore a vapore, elettricità, petrolio e il motore a combustione interna,

- l'invenzione di nuove macchine, come il telaio elettrico, che ha permesso un aumento della produzione con un minore dispendio di energia umana,

- una nuova organizzazione del lavoro nota come "sistema della fabbrica", che ha comportato una maggiore divisione del lavoro e la specializzazione delle funzioni degli impiegati al suo interno,

- importanti sviluppi nel trasporto e nella comunicazione, tra cui la locomotiva a vapore, la nave a vapore, l'automobile, l'aereo, il telegrafo e la radio,

- la crescente applicazione delle scienze all'industria.

Questi cambiamenti tecnologici hanno reso possibile un uso enormemente aumentato delle risorse naturali e la crescente produzione di massa di manufatti.

La Seconda Rivoluzione Industriale (o Industria 2.0)

La Seconda Rivoluzione Industriale viene fatta convenzionalmente partire dal 1870 con l'introduzione dell'elettricità, dei prodotti chimici e del petrolio (e si fa terminare nel 1914, con lo scoppio della prima guerra mondiale).

Gli elementi caratterizzanti di Industria 2.0 vanno dalla costruzione di ferrovie, dalla produzione su larga scala di ferro e acciaio, dall'uso diffuso di macchinari nella produzione, dall'aumento considerevole della potenza del vapore, dall'uso diffuso del telegrafo, dall'uso del petrolio e dall'inizio dell'elettrificazione. Fu anche il periodo durante il quale entrarono in uso i moderni metodi organizzativi per gestire le grandi imprese su vaste aree.

Una sinergia tra ferro e acciaio, ferrovie e carbone si sviluppò all'inizio della seconda rivoluzione industriale. Le ferrovie consentivano il trasporto economico di materiali e prodotti, il che a sua volta portava a binari economici per costruire più strade. Le ferrovie beneficiarono anche del carbone a basso costo per le loro locomotive a vapore. Questa sinergia ha portato alla posa di 75.000 miglia di pista negli Stati Uniti negli anni 1880, la più grande quantità in assoluto nella storia del mondo.

L'uso delle macchine utensili è iniziato con l'inizio della prima rivoluzione industriale. L'aumento della meccanizzazione richiedeva più parti metalliche, che di solito erano realizzate in ghisa o ferro battuto, e la lavorazione manuale mancava di precisione ed era un processo lento e costoso. La standardizzazione delle filettature delle viti iniziò con Henry Maudslay intorno al 1800, quando il moderno tornio per viti rese le viti intercambiabili con filettatura a V un prodotto pratico.

L'importanza delle macchine utensili per la produzione di massa è dimostrata dal fatto che la produzione della Ford Model T utilizzava 32.000 macchine utensili, la maggior parte delle quali alimentate da elettricità. Si dice che Henry Ford abbia detto che la produzione di massa non sarebbe stata possibile senza l'elettricità, perché consentiva il posizionamento di macchine utensili e altre attrezzature nell'ordine del flusso di lavoro.

Assistiamo anche all'evoluzione della cultura industriale con programmi di gestione per migliorare l'efficienza degli impianti di produzione.

Varie tecniche di gestione della produzione come la divisione del lavoro, la produzione just-in-time e i principi di produzione snella (lead production) hanno perfezionato i processi sottostanti, portando a una migliore qualità della produzione. L'ingegnere meccanico americano Fredrick Taylor ha introdotto lo studio per ottimizzare il lavoro, le tecniche sul posto di lavoro e l'allocazione ottimale delle risorse.

La Terza Rivoluzione Industriale (o Industria 3.0, la Rivoluzione Digitale)

Industria 3.0 è, nella pratica, la Rivoluzione Digitale, il passaggio dalla tecnologia elettronica meccanica e analogica all'elettronica digitale. Questa Rivoluzione Digitale ha avuto inizio da qualche parte tra la fine degli anni '50 e la fine degli anni '70 con l'adozione e la proliferazione di computer digitali e la creazione di registri (banche dati) digitali, che continua fino ai giorni nostri. Implicitamente, il termine si riferisce anche ai cambiamenti radicali apportati dalla tecnologia di elaborazione e comunicazione digitale durante (e dopo) la seconda metà del 20° secolo. Analogamente alla rivoluzione agricola e industriale, la rivoluzione digitale segnò l'inizio dell'era dell'informazione.

Quasi un secolo dopo la prima rivoluzione industriali, nella seconda metà del 20° secolo, appare questa terza rivoluzione con l'emergere di un nuovo tipo di energia il cui potenziale ha superato i suoi predecessori: l'energia nucleare. Questa rivoluzione ha visto l'ascesa dell'elettronica - con il transistor e il microprocessore - ma anche l'ascesa delle telecomunicazioni e dei computer. Questa nuova tecnologia ha portato alla produzione di materiale miniaturizzato che avrebbe aperto le porte, in particolare alla ricerca spaziale e alla biotecnologia. Per l'industria, questa rivoluzione ha dato origine all'era dell'automazione di alto livello nella produzione grazie a due importanti invenzioni: automi - controllori logici programmabili (PLC) - e robot.

La Quarta Rivoluzione Industriale (o Industria 4.0)

Nel 21° secolo, Industria 4.0 collega Internet of Things (IOT) alle tecniche di produzione, per consentire ai sistemi di raccogliere e condividere informazioni, analizzarle e utilizzarle per guidare azioni intelligenti (data driver decision). Incorpora inoltre tecnologie all'avanguardia tra le quali la produzione additiva, robotica, intelligenza artificiale e altre tecnologie cognitive, materiali avanzati e realtà aumentata.

Lo sviluppo di nuove tecnologie è stato il motore principale del passaggio a Industria 4.0. Alcuni dei programmi sviluppati per la prima volta durante le fasi successive del XX secolo, come i sistemi di esecuzione della produzione, il controllo dell'officina e la gestione del ciclo di vita del prodotto, erano concetti lungimiranti che mancavano della tecnologia necessaria per rendere possibile la loro completa implementazione. Ora, Industry 4.0 può aiutare questi programmi a raggiungere il loro pieno potenziale.

Industria 4.0 viene chiamato anche "Industrial Internet", l'internet dell'industria, e non comprende solo la digitalizzazione delle catene del valore orizzontali e verticali, ma rivoluzionerà anche il portafoglio di prodotti e servizi delle aziende, con l'obiettivo finale di soddisfare meglio le esigenze dei clienti. Questo è il cuore della digital transformation che i manager e i CDO delle aziende stanno tentando di guidare. I potenziali usi dell'internet industriale vanno ben oltre l'ottimizzazione delle tecnologie di produzione. Tuttavia, lo sfruttamento di queste opportunità richiede notevoli investimenti. L'argomento quindi occupa inevitabilmente una posizione di primo piano nell'agenda di amministratori e dirigenti di società industriali. Ci vogliono manager capaci e il ruolo dei CDO, i Chief Digital Officer, i digital leader di questo cambiamento, sarà fondamentale.

Nei prossimi cinque anni, le industriale investiranno, in media, il 3,3% dei loro ricavi annuali in soluzioni Internet industriali. Ciò equivale a quasi il 50% dei nuovi investimenti di capitale previsti e dovranno essere utilizzati lungo l'intera catena del valore per raggiungere il massimo successo. Le società prevedono che l'86% delle catene del valore orizzontali e l'80% delle catene del valore verticali avranno un elevato grado di digitalizzazione entro il 2020 e saranno quindi strettamente integrate tra di loro.

Il settore industriale deve produrre quantità sempre maggiori utilizzando meno materie prime e meno energia. Industrial Internet consente una maggiore produttività ed efficienza delle risorse e crea quindi le condizioni per una produzione sostenibile ed efficiente. Si prevede un aumento medio dell'efficienza del 3,3% annuo in tutti i settori industriali, grazie alla digitalizzazione delle catene del valore. Ciò equivale a un totale del 18% nei prossimi cinque anni. E, per contro, ci si aspettano un risparmio annuo del 2,6% rispetto alla riduzione dei costi.

La quarta rivoluzione industriale avrà un effetto duraturo sui modelli di business esistenti e genererà in particolare nuovi modelli di business digitali, spesso dirompenti. LA digital trasformazione dei processi e dei modelli di business è il punto focale, una tendenza verso l'aumento dei vantaggi per i clienti attraverso una gamma crescente di soluzioni di valore (anziché prodotti) e una maggiore connessione con clienti e partner.

La qualità speciale del cambiamento digitale risiede nella rapida accelerazione della velocità del cambiamento.

Le innovazioni dirompenti causeranno anche trasformazioni sostenibili di settori industriali come quello dell'informazione e delle comunicazioni in un breve periodo di tempo.

Le aziende devono affrontare diverse sfide sulla strada per diventare dei Digital Champions 4.0 e devono essere garantite competenze sufficienti per soddisfare le esigenze del mondo digitale: si deve imparare a guidare la digital transformation all'interno delle organizzazioni e non subire l'innovazione tecnologia e digitale come un semplice processo di ammodernamento e di acquisizione di nuove competenze necessarie.